Akumulatory z UJ szansą na niezależność od dostawców drogich surowców

Naukowcy z Uniwersytetu Jagiellońskiego opracowali kilka technologii ważnych dla rynku akumulatorów i przydomowych magazynów energii. Pomogą one producentom tych urządzeń uniezależnić się od dostawców drogich i rzadkich surowców: kobaltu, niklu, litu oraz grafitu.

Polscy naukowcy pracują nad nowymi technologiami istotnymi dla branży magazynowania energii. Zastosowanie jednej z nich pozwoli zniwelować ryzyko samozapłonu ogniw, który należy do głównych zagrożeń związanych z używaniem akumulatorów litowo-jonowych. Kolejna umożliwi produkowanie alternatywnych anod, m.in. ze skrobi, a jeszcze inna – tworzenie ekologicznych katod. Takie informacje Polska Agencja Prasowa (PAP) uzyskała od Centrum Transferu Technologii CITTRU działającego przy Uniwersytecie Jagiellońskim.

Twórcy rozwiązań podkreślają, że ich metody spełniają wymagania tzw. zielonej chemii. Produkcja niektórych komponentów w ogóle nie pozostawia śladu węglowego, a prototypy akumulatorów mają parametry porównywalne do już dostępnych na rynku lub nawet lepsze. Produkty przeznaczone są do wykorzystania w branży magazynów energii i akumulatorów, w tym również tych przeznaczonych do pojazdów z napędem elektrycznym.

Autorami technologii są naukowcy z Zespołu Technologii Materiałów i Nanomateriałów Wydziału Chemii UJ; zespołem kieruje prof. Marcin Molenda. Od kilkunastu lat prowadzą oni badania nad rozwojem ekologicznej energetyki konsumenckiej: wytwarzaniem nowych typów magazynów energii, dostosowaniem parametrów w trakcie obciążeń i eksploatacji oraz poszukiwaniem możliwości utylizacji i odzysku surowców do ich ponownego wykorzystania.

Badania doprowadziły do wniosku, że można wprowadzić systemowe zmiany w produkcji wysokonapięciowych akumulatorów. Według profesora, stosując rozwiązania tzw. zielonej chemii, można produkować na wielką skalę bardziej ekologiczne magazyny energii i uniezależnić się od dostawców surowców rzadkich, które jednocześnie są bardzo drogie i szkodliwe dla środowiska. Dziś jednak są niezbędne do masowego wytwarzania akumulatorów.

Ekoanody ze skrobi

Jedną z technologii opracowanych przez zespół prof. Molendy jest CAG – zupełnie nowa metoda wytwarzania materiałów anodowych na bazie żelu węglowego, czyli carbogelu.

Carbogel pozyskiwany jest ze skrobi – źródła w pełni odnawialnego. Sama skrobia ekstrahowana jest zaś m.in. z ryżu, ziemniaków i kukurydzy. Następnie poddaje się ją tzw. żelatynizacji z użyciem wody, dzięki czemu nadal jest to proces mieszczący się w ramach zielonej chemii. Kolejnym krokiem jest kontrolowana piroliza ze spalaniem wydzielających się gazów.

Metoda CAG, jak podkreślają jej twórcy, pozwala na to, by w produkcji akumulatorów całkowicie pozbyć się grafitu, zarówno tego naturalnego, jak i syntetycznego, bez uszczerbku na wydajności baterii. Co ważne, metoda daje zerowy ślad węglowy na poziomie anody i opiera się na bezpiecznym łańcuchu dostaw surowca. Materiał anody CAG można zintegrować z dowolną klasą istniejących katod w ogniwach li-ion. Testy potwierdziły wysoką żywotność anod na poziomie ponad 1500 cykli ładowań i rozładowań.

Opracowany carbogel jest odpowiedni do produkcji zielonych ogniw litowo-jonowych o obniżonym śladzie węglowym. Ogromną korzyścią jest przy tym swobodny dostęp do surowca i całkowite uniezależnienie się od zagranicznych dostawców grafitu. CAG wykazuje porównywalną gęstość energii w porównaniu do akumulatorów z naturalnym grafitem, a dodatkowo ma tę przewagę, że pozwala na uzyskanie wyższej mocy – zaznacza prof. Molenda.

Ekokatody bez szkodliwych pierwiastków

Druga technologia to LKMNO – autorskie rozwiązanie pozwalające wyprodukować wysokonapięciowe katody do akumulatorów litowo-jonowych bez udziału kobaltu, z pięciokrotnie mniejszą zawartością niklu i dwukrotnie mniejszą litu. One także wytwarzane są w procesie zielonej chemii.

Produkcja ma stosunkowa niską energochłonność i – co istotne – nie prowadzi do wytworzenia żadnych stałych ani płynnych odpadów. Wszystkie powstałe w jej czasie gazy procesowe mogą być przetwarzane do dwutlenku węgla, azotu i pary wodnej.

Koszt wytworzenia katody LKMNO jest dwukrotnie mniejszy w porównaniu z kosztami produkcji najnowocześniejszych katod klasy NMC, w których są nikiel, mangan i kobalt. Dodatkową przewagą naszego rozwiązania jest to, iż użyty w akumulatorze lit, którego potrzeba dwukrotnie mniej niż w NMC, jest w pełni efektywny. We współczesnych bateriach (…) pracuje on w około 50 proc. To czyste marnotrawstwo. W modelu LKMNO jest wykorzystany w 100 proc. – mówi prof. Molenda.

Katody LKMNO także można bez problemu zintegrować z różnymi rodzajami anod (w tym z opisanym powyżej CAG) i różnymi elektrolitami wykorzystywanymi we współczesnych ogniwach li-ion. Technologia ta nadaje się do produkcji ogniw o dużych mocach i pojemnościach, czyli np. do samochodów elektrycznych.

Ochrona akumulatorów przed zapłonem

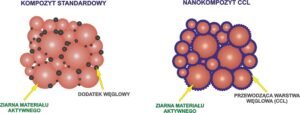

Chemicy z UJ opracowali jeszcze jedną technologię – CCL (Carbon Conductive Layer). Polega ona na precyzyjnym pokrywaniu zawartych w magazynach energii materiałów aktywnych cienką powłoką węglową o grubości zaledwie kilku nanometrów. Dostosowując grubość takiej powłoki, można wpływać na takie parametry akumulatora jak czas rozładowania czy limity obciążeń. Powłoka jest na tyle skuteczna, że w bateriach nie trzeba stosować żadnego dodatkowego materiału węglowego. To zaś oznacza, że można w nich znacznie zagęszczać energię. Jednak największą zaletą wynalazku zapewnienie bardzo wysokiego poziomu bezpieczeństwa. W zasadzie całkowicie eliminują one ryzyko samozapłonu.

Materiał węglowy dodawany do akumulatorów ma na celu zapewnić odpowiednie przewodnictwo elektryczne. Dotychczas stosowane technologie nie pozwalają jednak w precyzyjny sposób rozmieszczać cząsteczek węglowych pomiędzy ziarnami materiałów aktywnych. W rezultacie do akumulatorów dodawane są znaczne ilości węgla, a im jest go więcej, tym mniejsze są możliwości zagęszczania w nich energii. Ponieważ akumulator podczas pracy podlega wahaniom temperatury, przy nierównomiernie rozmieszczonych cząsteczkach materiału węglowego wzrasta ryzyko uruchomienia nieodwracalnej reakcji samozapłonu akumulatora – tłumaczy prof. Molenda. – Nasza powłoka CCL eliminuje takie ryzyko, ponieważ ziarna materiału aktywnego w akumulatorze są szczelnie pokryte, co skutecznie je od siebie oddziela. Taka bateria, nawet gdy dojdzie w niej do zwarcia, będzie rozładowywać się znacznie wolniej i nie ulegnie samozapłonowi – dodaje.

Podobnie jak inne technologie opracowane na UJ, także CCL jest wytwarzana w procesie zielonej chemii, a w produkcji nie powstają żadne odpady. Można ją zastosować w ogniwach litowo-jonowych, a testy prototypów wykazały wysoką żywotność akumulatorów, sięgającą 3000 cykli.

Stabilny ciąg dostaw to podstawa

Naukowcy przypominają, że w ciągu najbliższych 7 lat światowe zapotrzebowanie na energię elektryczną z różnego rodzaju akumulatorów, baterii czy magazynów energii wzrośnie co najmniej kilkukrotnie, a w niektórych branżach nawet kilkunastokrotnie. Wiąże się to przede wszystkim z nowelizacją przepisów klimatycznych, choć nie bez znaczenia są także rosnący rynek pojazdów elektrycznych i powiększająca się sieć instalacji fotowoltaicznych.

Ze względu na problemy z przesyłaniem energii do sieci energetycznej przez właścicieli fotowoltaiki oraz warunki rozliczeń szybko rośnie zapotrzebowanie na lokalne magazyny energii, zdolne zaspokoić potrzeby pojedynczych gospodarstw domowych czy zakładów pracy.

Dla przykładu: w 2018 roku globalne zapotrzebowanie na energię z akumulatorów li-ion szacowano na 0,184 TWh rocznie, a prognozy na 2030 rok mówią o 4,7 TWh, co oznacza ponad 25-krotny wzrost. Według prognoz Polskiego Stowarzyszenia Paliw Alternatywnych do 2030 roku tylko w Polsce liczba pojazdów z napędem elektrycznym zwiększy się 10-krotnie, co i tak jest znacznie poniżej prognoz dla reszty UE.

Wszystko to powoduje, że ktoś będzie musiał wyprodukować ogromną liczbę akumulatorów. Naukowcy podkreślają, że obecnie w tworzeniu tych urządzeń stosuje się duże ilości szkodliwych pierwiastków, które w dodatku są materiałem rzadkim i drogim. Chodzi przede wszystkim o takie metale jak kobalt, nikiel i lit oraz o inne surowce, np. grafit.

Przy tak ogromnym i szybkim rozwoju rynku świat już teraz staje wobec dwóch zasadniczych wyzwań. Pierwszym jest potrzeba wytwarzania akumulatorów zgodnie z regulacjami i wytycznymi prawnymi, które wymuszają stosowanie metod sprzyjających ochronie środowiska naturalnego. Drugim jest ograniczona dostępność surowców – drogich i rzadkich metali oraz grafitu – mówi prof. Molenda. – Są to pierwiastki, które występują w nielicznych miejscach na świecie i, jak na globalne potrzeby, w stosunkowo niewielkich ilościach. W rezultacie branża producentów magazynów energii z każdym rokiem popada w coraz głębszą zależność energetyczną od państw, które mają dostęp do tych surowców. Poza tym rosnący popyt wpływa na szybki wzrost cen, co potęguje wyzwania ekonomiczne. Utrzymując status quo w produkcji akumulatorów, doświadczymy drastycznego wzrostu kosztów energii, a przy okazji przyczynimy się do zanieczyszczenia naszej planety.

Dlatego stosowanie się do zasad zielonej chemii oraz wyeliminowanie rzadkich, drogich i szkodliwych pierwiastków stanie się już niebawem koniecznością. Nawet wydajność i efektywność akumulatorów zejdą na nieco dalszy plan; wszystko po to, by obniżyć ceny produkcji, zachować wielka skalę, zapewnić stabilny ciąg dostaw i spełnić wymogi bezpieczeństwa.

Na podbój rynku

Wynalazki opracowane przez Zespół Technologii Materiałów i Nanomateriałów UJ są już objęte ochroną patentową. CITTRU pracuje nad tym, aby jak najszybciej wprowadzić je do produkcji. Znaleziono już nawet partnerów biznesowych.

Opracowane technologie akumulatorowe mają ogromny potencjał wdrożeniowy. Ważne jest, by na rynek wprowadzał je podmiot o odpowiednio bogatym doświadczeniu i skali działania – mówi dr inż. Gabriela Konopka-Cupiał, dyrektorka CITTRU. – Przyjmujemy wariant, w którym istniejący producent dzięki tym rozwiązaniom poprawi komponenty już produkowanych magazynów energii, zmniejszając przy tym koszty ich wytwarzania. Wyobrażamy sobie też sytuację, w której producent po prostu zdecyduje się wprowadzić na rynek nową generację akumulatorów, które będą bardziej bezpieczne w eksploatacji, ekologiczne, tańsze i bazujące na stabilnych łańcuchach dostaw surowców. Mamy w ręku kilka mocnych argumentów, które w tym segmencie pozwalają zbudować przewagę konkurencyjną.

Uniwersytet Jagielloński – Centrum Transferu Technologii CITTRU / PAP

Nauka w Polsce, Katarzyna Czechowicz

Super hiper, Trzymam kciuki, oby nie ugrzęzło w niemocy jak z naszymi perowskitami. Akumulowanie energii to przyszłość nauki oby jak najszybciej już coś wynaleźli, bo spaliniarze nas zaczadzą na śmierć:) Oby Polacy wiedli prym w kreatywności , dzisiaj wszyscy mamy równe szanse bo nikt nie ma monopolu na jeden produkt