Najciekawsze technologie fotowoltaiczne na targach Intersolar 2024

Podczas największej imprezy europejskiej branży fotowoltaicznej – targów Intersolar w Monachium – jak co roku wybrano najciekawsze technologie fotowoltaiczne. W tegorocznej edycji konkursu jury doceniło nie tylko same panele fotowoltaiczne, lecz także innowacyjne rozwiązania z obszaru procesu produkcji, technik prewencyjnych dla pracujących modułów czy recyklingu tych zużytych.

Wyłonienie finalistów konkursu na najciekawsze rozwiązania fotowoltaiczne – E AWARD Ceremony 2024 – odbyło się 18 czerwca w International Congress Center Messe w Monachium. Ogłoszono finalistów i zwycięzców w 5 kategoriach: Photovoltaics, Energy Storage, E-mobility, Smart Integrated Energy oraz Outstanding Projects.

Photovoltaics – zwycięzcy

Niezależnie od kategorii, dedykowane jury każdorazowo wskazywało trzech zwycięzców spośród wszystkich zakwalifikowanych finalistów do poszczególnych konkursów. W ramach zmagań w kategorii „Fotowoltaika” do tego wąskiego grona zakwalifikowali się: NexWafe, ArcelorMittal Construction oraz SMA Solar Technology.

EpiNex od NexWafe

Firma NexWafe zagwarantowała sobie status zwycięzcy w tegorocznym konkursie poprzez opracowanie innowacyjnej technologii produkcji ogniw krzemowych w ramach procesu EpiNex. Pozwala on na produkcję ultracienkich płytek krzemowych (do 50 µm), zachowując ich właściwości w porównaniu z produktami konwencjonalnymi i jednocześnie obniżając koszty wykorzystania energii elektrycznej w procesie wytwórczym.

Proces EpiNex składa się z czterech głównych kroków. Na początku przeprowadzany jest opatentowany przez NexWafe proces precyzyjnego wytwarzania bazy krzemowej na dedykowanym podłożu. W drugim kroku za pomocą ciągłego procesu CVD (Chemical Vapor Deposition) osadza się bezpośrednio pożądane warstwy na wytworzone wafle krzemowe (osadzane cząsteczki są przenoszone za pośrednictwem gazu). Następny krok to oddzielenie wafla EpiNex od dedykowanego podłoża, które jest poddawane recyklingowi i użyte ponownie. Czwarty krok to obróbka końcowa i pakowanie gotowych ogniw krzemowych.

Kilka zalet zadecydowało o przyznaniu NexWafe tytułu zwycięzcy w kategorii „Fotowoltaika”. Po pierwsze proces EpiNex ma pozwalać na redukcję zużycia energii elektrycznej nawet o 60 proc. (w szczególności na II etapie procesu produkcyjnego) względem procesów konwencjonalnych. Następnie stwierdzono, że ilość odpadów powstających podczas procesu produkcyjnego może zostać zmniejszona aż o 50 proc. Co ważne, wafle EpiNex jako baza są kompatybilne do dalszego przetwarzania, aby końcowo uzyskiwać ogniwa w najwydajniejszych technologiach: HJT, TOPCon czy IBC.

Proces EpiNex jest skalowalny. Niemiecka firma planuje uruchomienie pierwszej fabryki w drugiej połowie 2025 r., nieustannie pozyskując dofinansowania na dalszy rozwój, szczególnie w obszarze R&D. Pierwsza linia ma mieć zdolność produkcyjną na poziomie 250 MW/rok i będzie kosztować około 70 mln euro (około 302 mln zł). Inwestycja stworzy około 90 miejsc pracy. W drugim etapie NexWafe chce rozbudować moce o dodatkowe 3 GW/rok, co w przybliżeniu wiązałoby się z inwestycją na poziomie 300 mln euro (około 1,3 mld zł) i dałoby zatrudnienie 500 osobom.

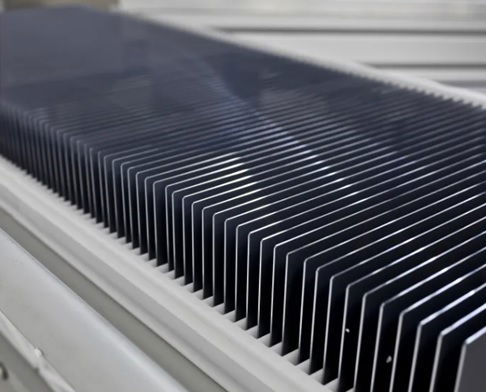

Prefabrykowany panel PV od ArcelorMittal Construction

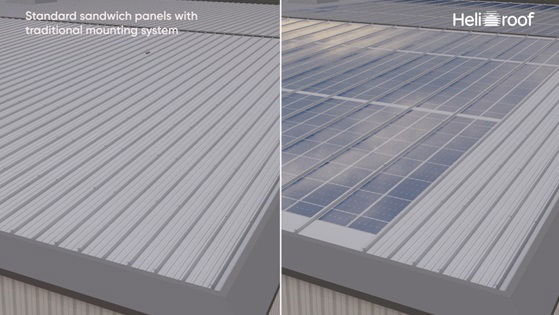

Zajmująca się wytwarzaniem materiałów budowlanych firma ArcelorMittal Construction opracowała, jak twierdzi, pierwszy na świecie, termoizolacyjny panel dachowy pokryty blachą trapezową ze zintegrowaną warstwą modułów fotowoltaicznych. Produkt jest przeznaczony przeznaczony do projektów modernizacyjnych lub nowych hal produkcyjnych.

Panel o nazwie Heloxio ma znacząco przyspieszyć (nawet o 40 proc.) proces budowy dachu solarnego w porównaniu z dwuetapowym zadaniem polegającym na zbudowaniu zadaszenia, a następnie w drugim kroku zamocowaniu do niego modułów fotowoltaicznych na szynach.

Heloxio nie wymaga żadnych dodatkowych szyn montażowych (redukcja czasu i nakładów finansowych), ponieważ moduły są od razu umieszczone w przestrzeniach pomiędzy falami blachy. Pojedynczy panel może oferować do 2 kWp mocy i może mierzyć od 2 do 12 metrów. Panele o różnych wymiarach można ze sobą łączyć, odpowiadając na potrzeby różnych projektów.

Moduł fotowoltaiczny opracowany przez ArcelorMittal ma składać się z ogniw TOPCon i być pokryty polimerową warstwą ochronną. Pierwszy projekt pilotażowego montażu zakończył się sukcesem. W jego ramach Heloxio zamontowało system o mocy 1 kWp na własnym zakładzie produkcyjnym. Zastosowano panel o długości 1 m.

Jury doceniło produkt za jego innowacyjność i szereg korzyści, chociażby takich jak znacząca redukcja obciążenia dachów. Dodatkowa fotowoltaika zamontowana na Heloxio ma dokładać obciążenie na poziomie 2,5 kg/m2, podczas gdy tradycyjna fotowoltaika (z całą konstrukcją i cięższymi modułami) to dodatkowy balast na poziomie 12 kg/m2.

Firma zamierza uprzemysłowić technologię na początek na terenie Francji w drugiej połowie 2024 r.

Sunny Central FLEX od SMA – centralny system konwersji energii

Niemiecki producent falowników SMA zdobył tytuł zwycięzcy w kategorii „Fotowoltaika” dzięki swojemu najnowszemu rozwiązaniu Sunny Central FLEX. Jest to modułowa platforma przeznaczona do projektów komercyjnych umożliwiająca elastyczne wykonywanie połączeń sieciowych w zależności od wymagań projektowych w celu zapewnienie stabilnej pracy poszczególnych systemów i utrzymania wymaganych parametrów sieciowych. Współpracuje zarówno z farmami fotowoltaicznymi, wielkoskalowymi magazynami energii, a także ogniwami paliwowymi i elektrolizerami, umożliwiając budowę systemów on-grid jak i hybrydowych.

Modułowe urządzenie w postawie składa się z transformatora średniego napięcia, rozdzielnicy, inwertera DC-AC oraz przetwornicy DC-DC. SMA oferuje elastyczność w budowie i konfiguracji systemu w zależności od szczególnych wymagań projektowych. Całkowita długość kontenera to 40 stóp (12,192 m). System chłodzenia został zdecentralizowany, co jak twierdzi SMA, ma wydłużyć żywotność urządzenia.

Z wypowiedzi przedstawiciela firmy wynika, że rozpoczęcie produkcji Sunny Central FLEX planowane jest na połowę 2025 roku. Oficjalna broszura informacyjna Sunny Central FLEX dostarcza jedynie wstępnych informacji, które, jak pisze SMA, mogą ulec jeszcze modyfikacjom.

Tegoroczne jury doceniło rozwiązanie SMA za elastyczne możliwości adaptacji oraz współpracę z wieloma systemami podczas realizacji skomplikowanych inwestycji energetycznych.

Radosław Błoński

redakcja@gramwzielone.pl

© Materiał chroniony prawem autorskim. Wszelkie prawa zastrzeżone. Dalsze rozpowszechnianie artykułu tylko za zgodą wydawcy Gramwzielone.pl Sp. z o.o.

Oglądałem Sunny Central FLEX od SMA i zauważyłem, że na naklejce na obudowie była nazwa polskiej firmy. Podpytałem przedstawicieli SMA i faktycznie, cała obudowa falownika centralnego jest budowana w Polsce.