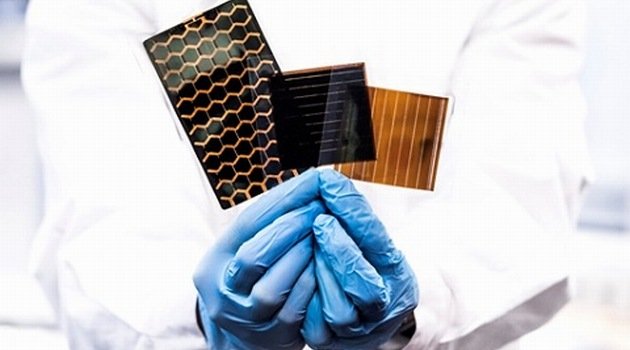

Rosjanie opracowali ogniwo perowskitowe o sprawności powyżej 21 proc.

O ogniwach fotowoltaicznych wykonanych z perowskitu robi się coraz głośniej, a o sukcesach w jej rozwoju donoszą kolejni naukowcy i przedsiębiorstwa. Rosyjsko-włoska grupa naukowców opracowała rozwiązanie mające poprawić sprawność perowskitowych ogniw słonecznych do wartości przekraczającej 21 proc. Dodatkowy proces technologiczny ma zwiększać koszt produkcji o zaledwie 0,3 proc.

Jak donosi PV Magazine, naukowcy z rosyjskiego uniwersytetu ITMO oraz z włoskiego uniwersytetu Tor Vergata opracowali rozwiązanie pozwalające podnieść sprawność ogniw perowskitowych do wartości 21,1 proc. Nie podano przy tym rozmiaru ogniwa, na jakim ma być osiągany taki wynik. Nie znaleźliśmy ponadto informacji o planowanej implementacji rozwiązania do większej skali.

Wiadomo natomiast, że rozwiązanie przygotowane przez rosyjsko-włoski zespół opiera się na wykorzystaniu rezonujących nanocząsteczek krzemu stanowiących składnik pasty przewodzącej wykonanej na bazie dwutlenku tytanu (TiO2).

Według naukowców, dodatek nanocząsteczek krzemu ma poprawić absorpcję światła przez perowskitowe ogniwa fotowoltaiczne. Cząsteczki mają działać jak anteny, wychwytując większą ilość promieniowania, co przełoży się bezpośrednio na wyższą sprawność ogniwa.

– Takie cząsteczki służą jako nanoanteny – łapią światło, które następnie rezonuje w nich. Im dłużej światło pozostaje w warstwie fotoaktywnej, tym więcej energii jest pochłaniane przez materia – wyjaśnia Sergey Makarov, profesor w szkole fizyki i inżynierii ITMO.

Jak tłumaczą naukowcy, nanocząsteczki działają na zasadzie rezonansu Mie, który zapewnia nowy mechanizm tworzenia rezonansu magnetycznego lub elektrycznego w oparciu o prądy przesunięcia. To z kolei ma powodować, że nanocząstki mogą wzmacniać różne zjawiska optyczne, w tym absorpcję światła i promieniowanie spontaniczne, co znowu ma przełożyć się na wzrost sprawności.

Według badaczy, opracowana pasta może zostać nałożona na ogniwa prostymi metodami, a sumaryczny wzrost kosztów produkcji ogniw nie powinien przekroczyć wartości 0,3 proc.

Poszukiwanie najefektywniejszych rozwiązań w zakresie budowy wysokowydajnego i odpornego na degradację ogniwa perowskitowego trwa.

Niedawno Toshiba poinformowała o osiągnięciu przełomu w procesie produkcji ogniwa perowskitowego, a konkretnie w procesie powlekania folii. Japońskiemu producentowi udało się skrócić czas niezbędny do przeprowadzenia tego procesu aż 50-krotnie. Na panelu o powierzchni 703 cm2 zmierzono sprawność wynoszącą 15,1 proc. Toshiba planuje dalej doskonalić technologię i w następnym kroku wyprodukować panel o sprawności sięgającej 20 proc. przy powierzchni warstwy aktywnej wynoszącej 900 cm2.

Kilka miesięcy temu francuski instytut CEA (Le Commissariat à l’énergie atomique et aux énergies alternatives) poinformował o najnowszych postępach związanych z rozwojem technologii perowskitowej i osiągnięciu sprawności pojedynczego ogniwa ponad 19 proc.

Rekordowe uzyski pod kątem sprawności ogniw perowskitowych wciąż jednak należą do naukowców ze szwajcarskiej uczelni EPFL oraz koreańskiego UNIST. Oba zespoły naukowe ogłosiły niedawno, że podczas testów sprawności nowego ogniwa otrzymali wynik wynoszący 25,6 proc.

Jeden z większych graczy na rynku fotowoltaicznym JinkoSolar ogłosił, że zamierza wdrożyć badania mające na celu opracowanie wysokowydajnego ogniwa fotowoltaicznego na bazie perowskitów.

Chiński producent zakończył budowę platformy do produkcji ogniw z wykorzystaniem laminowanego perowskitu, która ma osiągnąć sprawność na poziomie ponad 30 proc.

Mimo takich informacji, doniesienia o postępach w rozwoju technologii perowskitowej nadal ograniczają się głównie do sfery laboratoryjnej. Jednak kilka miesięcy temu polska firma Saule Technologies uruchomiła we Wrocławiu pilotażową linię do produkcji paneli perowskitowych.

Według Piotra Krycha, CEO Saule Technologies, maksymalna sprawność, którą osiągają ogniwa Saule, to już 20 procent dla 1000 lux (tzw. indoor lighting). Spółka jest w trakcie osiągania zbliżonych wyników dla ogniw outdoorowych. Maksymalna wielkość pojedynczego modułu, uzyskana w procesie produkcyjnym na linii, ma wynosić obecnie 1 m2, jednakże moduły mogą być ze sobą łączone w procesie laminacji, dzięki czemu ich rozmiar może być skalowany.

Radosław Błoński

redakcja@gramwzielone.pl

© Materiał chroniony prawem autorskim. Wszelkie prawa zastrzeżone. Dalsze rozpowszechnianie artykułu tylko za zgodą wydawcy Gramwzielone.pl Sp. z o.o.