To może być przełom w recyklingu łopat turbin wiatrowych

W ramach projektu DecomBlades udało się odzyskać jeden z najtrudniejszych do recyklingu składników łopat turbin wiatrowych. Jego jakość ma pozwalać na ponowne wykorzystanie w produkcji tych komponentów farm wiatrowych.

Założeniem realizowanego w Danii projektu DecomBlades jest opracowanie procesu recykling turbin wiatrowych w jak największym stopniu, tak by przemysł wiatrowy zbliżał się do obiegu zamkniętego. Dotychczas największym problemem było odzyskanie włókna szklanego wykorzystywanego do wytwarzania łopat, jednak Duńczycy mieli sobie z tym poradzić w innowacyjnym projekcie.

W ramach DecomBlades skutecznie odzyskane zostało wysokiej jakości włókno szklane, które ma się nadawać do ponownego użycia w produkcji nowych łopat wiatrowych. W duńskiej inicjatywie uczestniczą najwięksi gracze rynku offshore.

Sukces na skalę przemysłową

W projekcie DecomBlades do pozyskania i przetworzenia włókna szklanego, które było elementem łopat w 37-metrowych turbinach wiatrowych, wykorzystano wielkoskalową instalację testową pirolizy, opracowaną przez duńską spółkę Makeen Energy.

– Przy pierwszej próbie udało nam się odzyskać i przetworzyć włókno szklane, które nadaje się do włączenia do mieszanki surowców na równi z materiałem pierwotnym w niezwykle wrażliwym procesie produkcji włókna szklanego. Osiągnęliśmy ten ważny kamień milowy nie w skali laboratoryjnej, ale na poziomie przemysłowym. Proces ma realne perspektywy komercyjne – podkreśla Irene Bach Velling Villadsen, kierownik projektu w Makeen Energy.

Osiągnięty efekt ma dawać solidne podstawy do stworzenia łańcucha wartości i kanału sprzedaży włókien szklanych pochodzących z recyklingu. Udało się to dzięki ścisłej współpracy z podwykonawcami, szczególnie producentem włókna szklanego – firmą 3B-Fibreglass.

Odzyskane włókna zostały następnie przetopione w zakładzie 3B w Norwegii we wrześniu ubiegłego roku. Następnym etapem jest badanie i weryfikowanie właściwości włókien szklanych wyprodukowanych z wykorzystaniem przetopionego materiału z recyklingu. Odbywa się to we współpracy z DTU Wind and Energy Systems.

Komercyjny potencjał recyklingu włókna

Konsorcjum DecomBlades zamierza też ocenić wpływ projektu na środowisko i policzyć jego koszty. Chce także zbadać możliwości komercjalizacji procesu.

Partnerami projektu DecomBlades są: Makeen Energy, LM Wind Power, Siemens Gamesa Renewable Energy, Vestas, Orsted, DTU Wind and Energy Systems, Uniwersytet Południowej Danii, HJHansen Recycling, Klaster FLSmidth oraz Duński Klaster Energetyczny. Projekt jest finansowany przez Innovation Fund Denmark.

– W branży wiatrowej nieustannie poszukujemy nowych sposobów na rozwój zrównoważonych przepływów materiałów i produkcji w obiegu zamkniętym. Niedawny przełom w projekcie podkreśla potencjał ponownego wykorzystania włókien szklanych z wycofanych z eksploatacji łopat turbin do produkcji nowych włókien. Stanowi to znaczącą szansę nie tylko dla firm zajmujących się recyklingiem – mówi John Korsgaard, dyrektor w LM Wind Power i przewodniczący konsorcjum DecomBlades.

Wyzwanie dla branży

Badania dotyczące recyklingu łopat elektrowni wiatrowych nasiliły się w ostatnich dwóch dekadach. Żywotność części turbin dobiega końca, będą one wycofywane z eksploatacji w najbliższych latach.

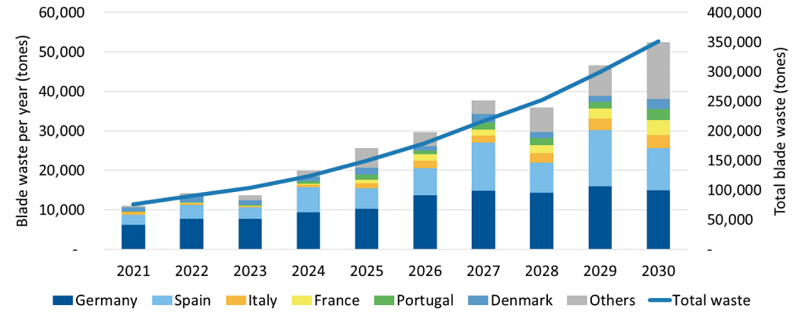

W raporcie opublikowanym w 2021 r. organizacja branżowa WindEurope szacowała, że ilość wycofanych z eksploatacji łopat do 2030 r. wzrośnie w Europie do 350 tys. ton (w 2020 r. było to mniej niż 100 tys. ton). Dotyczy to w największym stopniu najstarszych farm wiatrowych na naszym kontynencie, które znajdują się głównie na terenie Niemiec i Hiszpanii.

Dlatego też naukowcy i producenci turbin wiatrowych intensywnie pracują nad procesami, które umożliwiałyby recykling zużytych turbin wiatrowych.

Odpady z wycofywanych z eksploatacji łopat turbin wiatrowych (w tonach)

Pionierskie działania Siemens Gamesa

Jako pierwsza na świecie takim osiągnięciem pochwaliła się firma Siemens Gamesa, która w Aalborg w Danii opracowała technologię RecyclableBlades. Jak podawała, RecyclableBlades to łopaty zbudowane z kombinacji materiałów osadzonych w żywicy. Po zakończeniu okresu ich eksploatacji możliwe ma być oddzielenie żywicy, włókna szklanego, drewna i innych materiałów za pomocą łagodnego roztworu kwasu. Nie będą one jednak nadawały się do ponownego zastosowania w produkcji nowych łopat, ale mogą być wykorzystane np. w procesie wytwarzania obudów płaskich ekranów.

W ubiegłym roku turbina wiatrowa Siemens Gamesa wyposażona w łopaty RecyclableBlades zaczęła produkować prąd na morskiej farmie wiatrowej Kaskasi (342 MW) w Niemczech, na Morzu Północnym.

– Wprowadziliśmy technologię Siemens Gamesa RecyclableBlade na rynek w zaledwie 10 miesięcy: od premiery we wrześniu 2021 r. do instalacji w projekcie Kaskasi RWE w lipcu 2022 r. – komentował wówczas Marc Becker, prezes Siemens Gamesa Offshore Business Unit. – Ten kamień milowy oznacza znaczący wkład w realizację celu Siemens Gamesa, jakim jest posiadanie turbin w pełni nadających się do recyklingu do 2040 r.

W tym roku producent informował o pozyskaniu kolejnego dużego zamówienia na swoje turbiny wyposażone w RecyclableBlades. Niemiecki koncern RWE chce wyposażyć w turbiny wiatrowe SG 14-222 DD swoją morską farmę wiatrową Sofia. Moc zainstalowana tej elektrowni wiatrowej, budowanej ponad 100 km od wschodniego wybrzeża Wielkiej Brytanii, ma osiągnąć 1,4 GW.

Vestas pracuje nad obiegiem zamkniętym

Na początku tego roku także Vestas poinformował o swoim nowym osiągnięciu w produkcji turbin wiatrowych. Duński producent opracował system odzyskiwania żywicy epoksydowej, którą wykorzystuje przy wytwarzaniu łopat.

Vestas realizował swój projekt w ramach inicjatywy CETEC (Circular Economy for Thermosets Epoxy Composites) razem z kilkoma partnerami. Opracowany proces chemiczny ma umożliwiać pełne odzyskanie żywicy do ponownego wykorzystania.

– Nowo odkryty proces chemiczny pokazuje, że łopaty turbin na bazie epoksydów, niezależnie od tego, czy są w eksploatacji, czy już leżą na wysypisku śmieci, mogą zostać przekształcone w źródło surowca do potencjalnej budowy nowych łopat turbin. Ponieważ proces chemiczny opiera się na powszechnie dostępnych chemikaliach, jest możliwy do uprzemysłowienia, a zatem może być szybko skalowany – zapewniał Mie Elholm Birkbak, specjalista w dziale Innovation & Concepts firmy Vestas.

Barbara Blaczkowska

barbara.blaczkowska@gramwzielone.pl

© Materiał chroniony prawem autorskim. Wszelkie prawa zastrzeżone. Dalsze rozpowszechnianie artykułu tylko za zgodą wydawcy Gramwzielone.pl Sp. z o.o.

W Polsce też trwają zaawansowane prace6 na recyklingiem łopat wiatrowych i paneli fotowoltaicznych. Nasz chamiopn spółka skarbu państwa PGE Ekoserwis po 4 latach zdążyła wyremontować 1/2 budynku w Bełchatowie i obsadzić lrpsze staniwiska swojakami.

Już mieli brać się za badania i prace badawcze, ale brak wiedzy i kadry inżynierskiej nie pozwala wyjść poza studium fantazji